Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

เทคโนโลยีอิเล็กทริกคงที่ไดอิเล็กทริกสูงและเทคโนโลยีประตูโลหะ (ต่อไปนี้เรียกว่า HKMG) อนุญาตให้กฎของมัวร์ดำเนินการต่อที่โหนด 45/32 นาโนเมตร กระบวนการ HKMG ปัจจุบันมีสองรูปแบบการรวมกระแสหลักคือ "ประตูแรก" และ "ประตูหลัง" [GATE "เรียกว่าประตูที่เปลี่ยนได้ (ต่อไปนี้เรียกว่า RMG) เมื่อใช้กระบวนการนี้ไดอิเล็กทริกคงที่ไดอิเล็กทริกสูงไม่จำเป็นต้องผ่านขั้นตอนอุณหภูมิสูงดังนั้น VT ออฟเซ็ตจึงมีขนาดเล็กและ ความน่าเชื่อถือของชิปสูงกว่าดังนั้นอุตสาหกรรมจึงมีแนวโน้มที่จะเลือกกระบวนการ RMG เมื่อผลิตชิปประสิทธิภาพสูงอย่างไรก็ตามกระบวนการ RMG นั้นเกี่ยวข้องกับขั้นตอนกระบวนการมากขึ้นและเผชิญกับปัญหากระบวนการและข้อ จำกัด ในการออกแบบมากขึ้น ความเรียบเป็นเรื่องยากมากที่จะบรรลุ

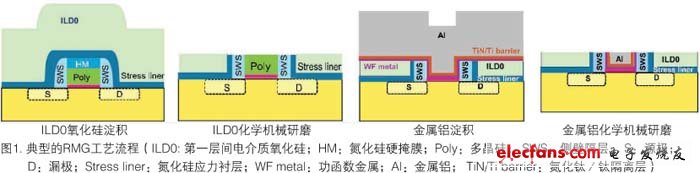

การไหลของกระบวนการ RMG ทั่วไปรวมถึง (รูปที่ 1): การก่อตัวของโครงสร้างประตูโพลีซิลิคอนชั่วคราว, การสะสมของอินเตอร์เลย์อิเล็กทริกอินเตอร์เลย์ (ILD0) ซิลิกอนออกไซด์ครั้งแรก, การขัดด้วยกลไกทางเคมีของ ILD0 จนกระทั่งประตูโพลีซิลิคอนชั่วคราว การแกะสลักจะลบประตู polysilicon ขั้วโลกการสะสมของวัสดุฟังก์ชั่นการทำงานการสะสมของอลูมิเนียมโลหะและการขัดกลไกทางเคมีของอลูมิเนียมโลหะ ในฐานะที่เป็นหนึ่งในขั้นตอนกระบวนการ RMG การขัดด้วยกลไกทางเคมีของ ILD0 มีความสำคัญอย่างยิ่งต่อการก่อตัวของโครงสร้าง HKMG ที่ราบรื่น

เนื่องจากโครงสร้างประตูต้องใช้การควบคุมมิติที่เข้มงวดมาก (Wiw และ Wid) การขาดกระบวนการที่ควบคุมความหนาของการขัดขั้นสุดท้ายอย่างเคร่งครัดจะนำไปสู่ชุดของปัญหาการรวมกระบวนการเช่นความผันผวนของความต้านทานต่อประตูและการเติมประตูไม่เพียงพอ การเปิดรับแหล่งที่มา/ท่อระบายน้ำและอื่น ๆ ปัญหาเหล่านี้จะทำลายประสิทธิภาพของชิปในที่สุด เพื่อให้แน่ใจว่าประสิทธิภาพและความน่าเชื่อถือที่ยอดเยี่ยมของชิปกระบวนการผลิตจะต้องควบคุมความแตกต่างของความหนาของ WIW, WID และ WTW อย่างเคร่งครัด

วัสดุประยุกต์ได้พัฒนากระบวนการ CMP สามขั้นตอนบนเครื่องReflexion® LK เพื่อแก้ไขปัญหาการควบคุมความหนา WIW, WID และ WTW ในระหว่างการขัดด้วยกลไกทางเคมีของ ILD0 ขั้นตอนแรก (P1) การบดจะกำจัดวัสดุอิเล็กทริก ILD0 ส่วนใหญ่ ขั้นตอนที่สอง (P2) ยังคงบดด้วย FA หยุดหลังจากติดต่อชั้นซิลิกอนไนไตรด์ในพื้นที่ประตู ขั้นตอนที่สาม (P3) ประตูชั้นซิลิกอนไนไตรด์ในภูมิภาคจะหมดไปอย่างสมบูรณ์และประตู polysilicon จะถูกเปิดเผยอย่างสมบูรณ์ รูปที่ 2 แสดงให้เห็นถึงกระบวนการทั้งหมดของการกำจัดซิลิกาเกรนในพื้นที่ร่องลึกในช่วง ILD0 CMP

รายละเอียดการทดลอง

เครื่องบดของวัสดุReflexion® LK ของวัสดุที่ใช้ประกอบด้วยแผ่นบด FA และแผ่นบดแบบหมุนมาตรฐานสองแผ่นโดยใช้หัวการบด Titan Contourtm ที่ควบคุมแรงดันในห้าโซนแยก (รูปที่ 3) แผ่นดิสก์การบดของ FA นั้นมาพร้อมกับรีลที่มีการขัดถ่วงแบบ slurryfreetm และแผ่นขัดฐาน Slurryfree P6900 จาก 3M แผ่นดิสก์การบดของสารละลายติดตั้งแผ่นขัด IC1010TM ที่ผลิตโดย Dow Chemical Co. , Ltd. และแปรงซ่อมแซมแผ่นขัดเงาที่ผลิตโดย บริษัท 3M P1 ใช้สารละลายซิลิกา SS-12 กึ่งสปอร์เซอร์ที่ผลิตโดย Cabot Corporation; P2 ใช้ FA Slurry; และ P3 ใช้สารละลายเฉพาะ

บทความนี้จะรวมการใช้โครงสร้างประตูที่เรียบง่าย (รูปที่ 4) เพื่อประเมินประสิทธิภาพของกระบวนการที่แตกต่างกัน โครงสร้างของพื้นที่ประตูมาจากบนลงล่าง: ซิลิกอนออกไซด์/ซิลิกอนไนไตรด์/polysilicon/gate ออกไซด์/ซิลิกอนคริสตัลเดี่ยวและ [ร่อง "หมายถึงภูมิภาคระหว่างประตูและประตู (โครงสร้าง: ซิลิกอนออกไซด์)/ซิลิกอน ) ในพื้นที่การวัดที่มีขนาดใหญ่กว่า 50 μmความหนาของฟิล์มถูกวัดโดยใช้ nanotm 9010b จากนาโนเมติกสำหรับจุดวัดที่มีขนาดประตูน้อยกว่า 100 นาโนเมตร ในบทความนี้ส่วนหนึ่งของตัวอย่างได้มาจากการแยกเชิงกลเพื่อให้ได้ส่วนตามยาวของเวเฟอร์; อีกส่วนหนึ่งของตัวอย่างถูกตัดบางส่วนโดยลำแสงไอออนโฟกัส (FIB) เพื่อแสดงส่วนตามยาว

ผลลัพธ์และการอภิปราย

P3 ต้องการสารละลายที่ไม่ได้เลือก

เนื่องจากข้อกำหนดของความเรียบหลังจาก P3 เข้มงวดมากการบดของ P3 จึงมีแนวโน้มที่จะใช้สารละลายที่ไม่ได้เลือก สารละลายมีอัตราการขัดอย่างมากต่อซิลิกอนไนไตรด์, ซิลิกอนออกไซด์และโพลีซิลิกอน ขั้นแรกอัตราการบดของซิลิกอนไนไตรด์จะต้องสูงพอที่จะทำให้แน่ใจว่าได้รับการสัมผัสอย่างสมบูรณ์ของประตูโพลีซิลิคอน หากอัตราการขัดของซิลิกอนออกไซด์ต่ำกว่าของซิลิคอนไนไตรด์และโพลีซิลิกอนอย่างมีนัยสำคัญมันอาจทำให้บริเวณร่องนั้นนูนอย่างมีนัยสำคัญและเสื่อมสภาพด้วยการบดมากเกินไป หากอัตราการขัดของ polysilicon ต่ำกว่าของซิลิคอนไนไตรด์และซิลิกอนออกไซด์อย่างมีนัยสำคัญความแตกต่างของความสูงระหว่างประตูและร่องลึกนั้นไวต่อการบดไม่เพียงพอหรือมากเกินไป การใช้สารละลายที่ไม่ได้เลือกจะช่วยลดการเปลี่ยนแปลงของความแตกต่างความสูงระหว่างประตูและร่องลึกเนื่องจากเวลาการกัด P3 ที่แตกต่างกัน

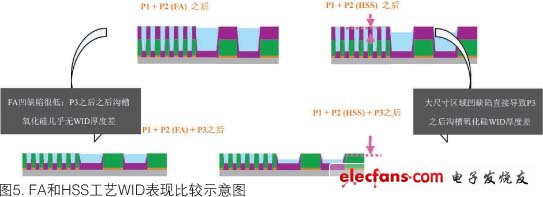

กระบวนการ P2 FA สามารถลดความแตกต่างของความหนากว้างของร่องซิลิคอนออกไซด์หลังจาก P3

กระบวนการ FA ถูกนำมาใช้กันอย่างแพร่หลายสำหรับการแยกร่องลึกตื้น (STI) FA สามารถเลือกหยุดบนพื้นผิวของซิลิคอนไนไตรด์และแสดงความเรียบของการขัดเงาที่ยอดเยี่ยมและข้อบกพร่องเว้าต่ำ เช่นเดียวกับ STI การบดของ ILD0 ยังรวมถึงขั้นตอนของการหยุดบนพื้นผิวของซิลิกอนไนไตรด์ การสูญเสียซิลิคอนไนไตรด์ต่ำมากและข้อบกพร่องในการหยุดชะงักของซิลิกอนออกไซด์ต่ำมากทำให้ FA เป็นกุญแจสำคัญในการควบคุมความหนาของ WiW และ Wid ในกระบวนการบด ILD0 ในภูมิภาคที่มีความหนาแน่นของประตูเนื่องจากขนาดเล็กข้อบกพร่องเว้ามักจะต่ำโดยไม่คำนึงถึงกระบวนการ FA หรือกระบวนการบดสารละลายที่เลือกสูง (HSS) (รูปที่ 5) อย่างไรก็ตามในภูมิภาคอุปกรณ์ต่อพ่วงขนาดคุณลักษณะอาจถึง 50 ไมครอนหรือมากกว่านั้นกระบวนการบด HSS โดยทั่วไปจะสร้างข้อบกพร่องเว้าที่สำคัญ (> 200?) ในขณะที่กระบวนการบด FA ยังคงรักษาข้อบกพร่องเว้าต่ำ (<50?)

ดังนั้นความแตกต่างของความหนาของขุมขนซิลิคอนออกไซด์ Wid หลังจากกระบวนการ FA และกระบวนการ HSS ถูกนำมาเปรียบเทียบอดีตนั้นต่ำกว่าหลังอย่างมีนัยสำคัญ เนื่องจาก P3 ใช้สารละลายที่ไม่ได้รับการคัดเลือกข้อบกพร่องที่มีความขัดแย้งสูงหลังจาก P2 นำไปสู่ความหนาของความหนาของ Wid Silicon ออกไซด์ที่แตกต่างกันมากหลังจาก P3 (รูปที่ 5) ความแตกต่างของความหนาของ Wid หลังจาก P3 สามารถมองเห็นได้อย่างชัดเจนจากภาพถ่าย SEM ของส่วนยาวของเวเฟอร์

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.